在全球能源体系向可再生能源转型的背景下,海上风电正凭借其资源潜力巨大、发电效率高、毗邻负荷中心等优势,成为推动能源清洁转型的关键力量。当前,我国海上风电行业已进入从“近海规模化”向“深远海商业化”跨越的新阶段,市场竞争也从单点技术突破转向全产业链生态协同。

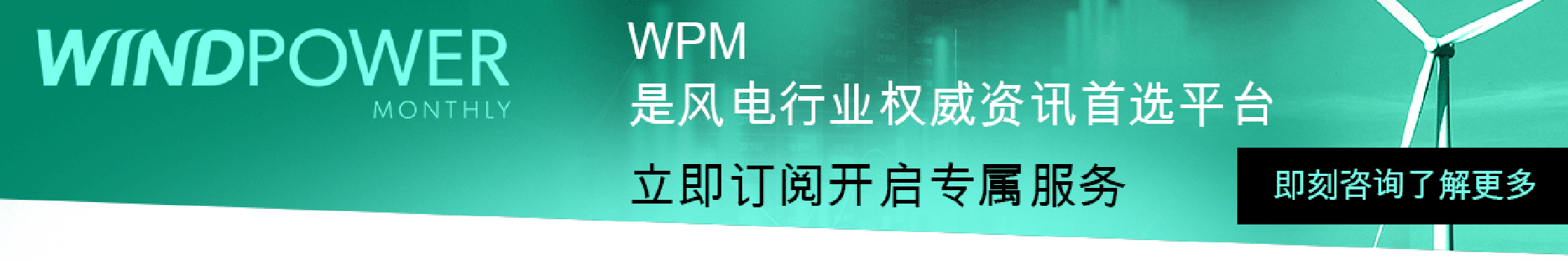

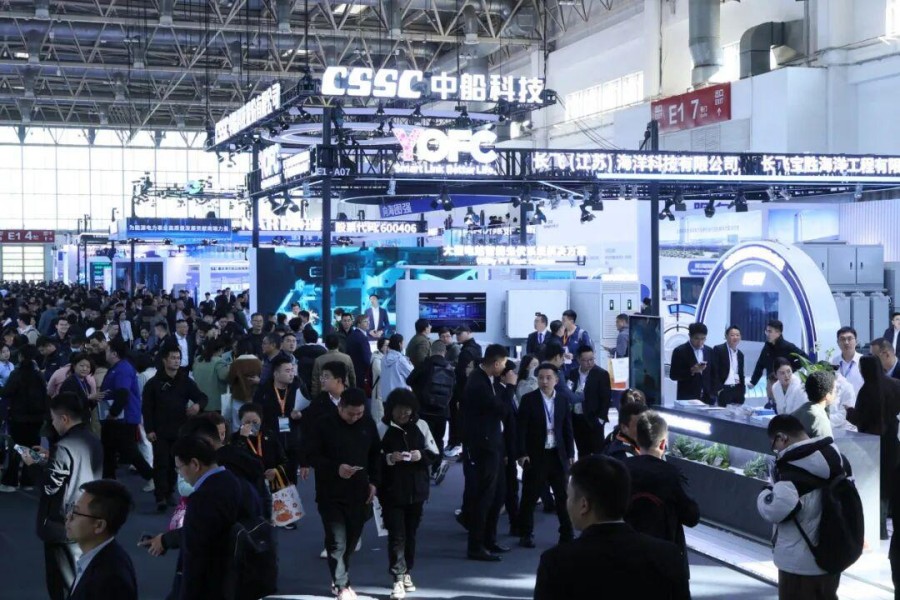

在近日举办的北京国际风能大会暨展览会(CWP2025)上,多场海上风电专题论坛成为焦点。来自全球产业链的领军企业代表、技术专家与学术研究者齐聚一堂,围绕深远海开发、漂浮式风电创新、核心装备自主化及产业链协同等关键议题展开深入探讨。与会专家一致认为,面对深远海开发带来的技术挑战与市场机遇,必须通过跨领域协同创新实现系统性突破。中国正依托其持续强化的技术创新能力和日益完善的产业链体系,逐步成为全球海上风电,特别是深远海领域高质量发展的核心引领者。

系统攻坚与成本破局:海上风电驶向深远海的必由之路

“近海优质风资源日趋饱和,深远海已成为产业发展的必经之路。然而,恶劣的海洋环境与高昂的开发成本,是我们必须共同应对的生存挑战。”在海上风电分论坛上,多位专家一致指出,当前,行业技术创新的核心使命已超越初步可行性验证,正全面聚焦于规模化应用瓶颈的突破,致力于在整机设计、核心部件国产化、精准施工、智能运维与全生命周期安全等环节实现协同创新,以系统性工程推动度电成本持续下降。

面对深远海开发的迫切需求与严峻挑战,机组大型化作为降本增效的重要路径,正不断刷新行业纪录。明阳智能推出的全球首款50MW漂浮式风电机组,以290米风轮直径和抗台风双机头设计,为深远海大功率开发树立新标杆;中船科技H305-20MW机组、东方电气17兆瓦级直驱漂浮式机组等新产品的密集亮相,标志着20MW级已成为行业竞争的主流区间。

另一方面,在大型化快速推进的同时,如何实现从“规模领先”到“质量并重”的跨越,成为行业关注的重点。金风科技股份有限公司高级解决方案技术经理孟庆鑫在论坛现场指出:“从8MW直接跃升至20MW级,技术风险呈几何级增长。仅齿轮箱等关键部件的批量更换,就可能增加上百元每千瓦的投资成本。此外,叶轮直径的增大虽能提升发电量,但超过临界点后增益将明显递减,而运输、吊装等配套成本却会急剧上升。”

面对这一挑战,金风科技提出“从追大到求强”的转型路径,通过自研翼型与碳纤维主梁技术,在提升叶片刚度20%的同时实现减重10%,平台化设计使核心零部件复用率达到80%;同时推出新型钢混导管架,可降低基础成本100-200元/千瓦,并借助“精铟31号”安装船将施工效率提升30%以上。

作为解锁深远海资源的核心路径,漂浮式风电技术正经历从“单点突破”向“系统集成”的关键转型。在这一背景下,湖南兴蓝风电有限公司总体系统室主任廖建敏提出的“一机双桨”(Twin-Rotor)漂浮式系统解决方案引发行业广泛关注。

廖建敏在演讲中直指行业痛点:“传统开发模式将风电机组、浮体和系泊系统割裂设计,在近海尚可应对,但在深远海复杂环境下,任何环节的短板都将直接影响项目整体经济性。”他强调,当前漂浮式项目面临的根本挑战在于高昂的度电成本,而系统协同不足正是制约商业化的主要瓶颈。

他指出,“一机双桨”(Twin-Rotor)漂浮式系统解决方案通过“成熟上部机组保障供应链、水平拉索减轻浮体重量、动态单点系泊适配风浪流”三大创新,可针对性破解当前漂浮式项目1.7万元/千瓦的度电成本瓶颈,且已瞄准20MW以上机组、80米以上水深的未来需求完成技术储备。

值得注意的是,技术路线的多元化竞争正推动产业走向成熟。明阳智能50MW机型凭借双机头与V型塔架设计强化抗台风能力;兴蓝风电“双机头一浮体”方案通过一体化控制降低单位成本;金风科技则强调风机-浮体-系泊系统的耦合设计,确保全局可靠性与经济性。这些差异化路径共同推动漂浮式风电从示范项目向规模化风场演进,为80米以上水深的深远海开发奠定技术基础。

可以预见,在技术协同与市场驱动的双重作用下,中国海上风电产业正从追求单一指标突破,转向构建以“整体解决方案”为核心的新发展模式,加速从示范探索迈向规模化、商业化运营的新阶段。

关键配套升级:输电、制造与安全共筑深远海保障体系

随着海上风电向深远海加速挺进,其产业链上下游配套领域正针对深远海复杂环境与规模化开发诉求,启动全流程工艺优化与核心技术迭代。在输电领域,高压海缆已成为决定项目成败的“生命线”。中兴海缆相关负责人在技术研讨中透露,当前行业正全力攻关500kV交直流海缆技术——交流系统瞄准90公里以上输送距离,直流系统则突破百公里级输电瓶颈,二者共同构建起深远海风电外送的“双通道”格局。

CWP2025海上风电发展论坛现场

这场技术突围已进入深水区。交流海缆需攻克分割导体技术以应对集肤效应,同时突破千米级水深阻水技术;直流海缆则面临空间电荷控制、百公里级耐压测试等核心挑战。值得期待的是,国产绝缘材料的加速验证正在打破国外垄断,为实现全链条自主可控带来曙光。

在制造环节,一场以“精度革命”为标志的产业升级正在悄然推进。山东凯斯锐智能装备有限公司在会上指出,传统火焰坡口工艺因精度不足导致的焊接缺陷,已成为制约基础结构质量的瓶颈。新一代冷加工技术将坡口精度提升至丝米级,使焊接缺陷率下降70%~80%,焊材消耗减少超三分之一,为后续自动化焊接铺平道路。这场变革的本质,是海上风电从“粗放式制造”迈向“精密化智造”的必然跨越。

安全保障体系同样在深远海背景下重构。佐敦涂料提出的“全生命周期防护”理念,通过可实现35年免维护的高性能涂层,将防腐工程从“周期性负担”转化为“一次性投资”,在严峻海洋环境中为结构安全提供持久保障。与此同时,中际联合构建的标准化救援体系,将塔筒救援从依赖个人经验的“技艺”升级为可复制的“科学”,配套的专业工具包和系统化预案,让每一位海上作业人员都享有可预期的安全保障。

配套体系的全面迭代升级,标志着中国海上风电产业正从追求单一装备性能的“单点突破”,迈向构建完整产业生态的“系统进化”。通往深远海的征程上,每一项配套技术的突破,都是向深蓝疆域迈进的坚实足印。

全球市场格局重构:需求爆发下的中国机遇与挑战

在CWP2025论坛上释放的行业信号表明,全球海上风电市场正迎来高速增长,供应链格局加速重构。凭借完整的产业体系与稳定的制造能力,中国已成为影响全球市场供需平衡的关键力量。

JBO工程集团在报告中指出,随着14-15MW级风电机组成为主流,单桩基础正向“更长、更重、更大”方向演进,未来十年其长度将突破120米,重量达3000吨,外径上限增至12.5米。从区域分布看,欧洲占据全球60%以上的需求,北美和亚太地区则成为增长最快的市场,预计未来五年年均增幅将达15%。数据显示,2029—2030年全球单桩年需求将攀升至1300根的峰值,并长期维持在高位。

CWP2025海上风电发展论坛现场

面对这一需求高峰,全球供应链产能缺口日益凸显。据预测,2029—2030年需求峰值期间,全球单桩制造产能将出现20%~30%的缺口。而中国年产能超1200根,远超国内年均300~400根的需求,富余产能使其成为缓解全球供应压力的关键。更值得关注的是,中国制造商已通过欧洲主流开发商资格认证,并在挪威、英国等项目中实现批量供货,“质量稳定+产能充足”的双重优势正在形成。

然而,出海之路仍面临多重挑战。欧盟碳边境调节机制(CBAM)的正式生效,要求钢铁制品必须完成碳足迹核算;跨洋运输的运费波动可能侵蚀10%~15%的利润空间。业内专家建议,中国企业需从“被动接单”转向“主动布局”,通过国际展会提前对接欧洲油气公司和电力集团,凭借过硬的产品检测报告和项目案例,争取进入核心供应商名录。

可以看到,中国海上风电正站在从近海走向深远海、从技术追随迈向产业引领的历史转折点。这场跨越技术、市场与管理的深蓝征程,不仅关乎能源转型,更将重塑中国高端制造业的全球角色。未来,中国不仅要成为规模的领跑者,更要成为技术标准、商业模式与产业生态的定义者。

当一座座中国风机屹立于蓝色海洋之中,它们承载的已不仅是清洁电力,更是中国制造向中国创造转型的时代见证。这条通向深蓝之路,既是中国能源转型的必然选择,也是中国为全球可持续发展贡献的坚实力量——每一次技术突破、每一份产业协同、每一个市场开拓,都在为人类共同的能源未来书写新的可能。

北京国际风能大会暨展览会CWP

北京国际风能大会暨展览会CWP